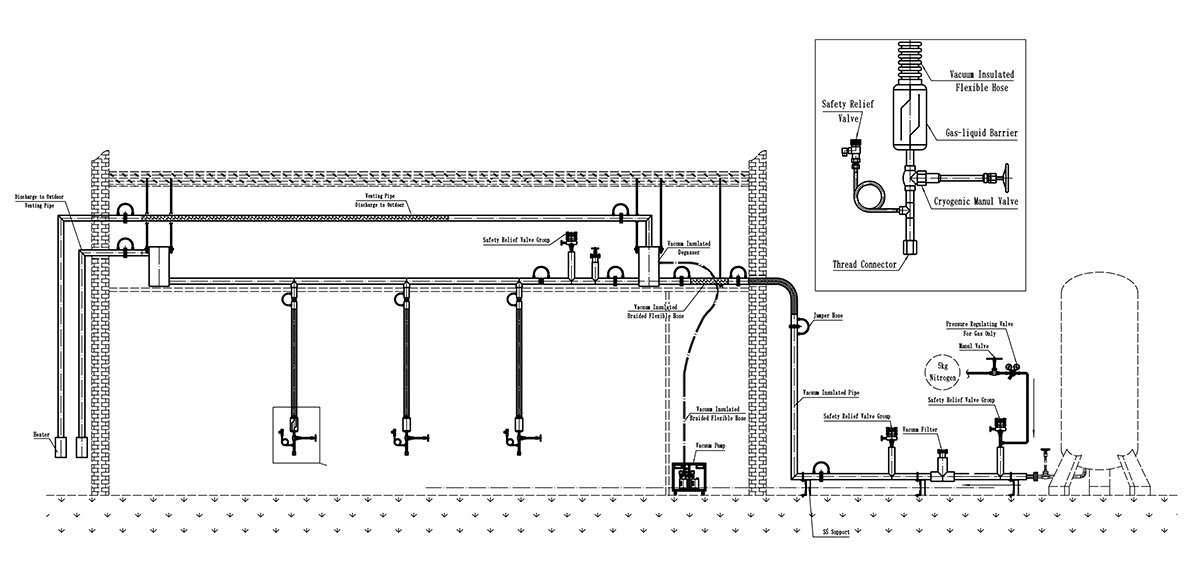

तरल नाइट्रोजन परिवहन के लिए वैक्यूम इंसुलेटेड पाइपिंग सिस्टम का निर्माण और डिजाइन आपूर्तिकर्ता की जिम्मेदारी है। इस परियोजना के लिए, यदि आपूर्तिकर्ता के पास साइट पर माप लेने की सुविधा नहीं है, तो पाइपलाइन दिशा आरेख उपलब्ध कराए जाने चाहिए। इसके बाद आपूर्तिकर्ता तरल नाइट्रोजन की स्थितियों के लिए वैक्यूम इंसुलेटेड पाइपिंग सिस्टम का डिजाइन तैयार करेगा।

आपूर्तिकर्ता, मांगकर्ता द्वारा प्रदान किए गए रेखाचित्रों, उपकरण मापदंडों, स्थल की स्थितियों, तरल नाइट्रोजन की विशेषताओं और अन्य कारकों के अनुसार अनुभवी डिजाइनरों द्वारा पाइपलाइन प्रणाली का समग्र डिजाइन पूरा करेगा।

डिजाइन में सिस्टम एक्सेसरीज़ के प्रकार, आंतरिक और बाहरी पाइपों की सामग्री और विशिष्टताओं का निर्धारण, इन्सुलेशन योजना का डिजाइन, पूर्वनिर्मित अनुभाग योजना, पाइप अनुभागों के बीच कनेक्शन का स्वरूप, आंतरिक पाइप ब्रैकेट, वैक्यूम वाल्व की संख्या और स्थिति, गैस सील का उन्मूलन, टर्मिनल उपकरण की क्रायोजेनिक तरल आवश्यकताएं आदि शामिल हैं। निर्माण से पहले इस योजना का सत्यापन मांगकर्ता के पेशेवर कर्मियों द्वारा किया जाना चाहिए।

वैक्यूम इंसुलेटेड पाइपिंग सिस्टम डिजाइन का विषय व्यापक है, यहां एचएसएएस अनुप्रयोगों और एमबीई उपकरणों में आने वाली कुछ सामान्य समस्याओं पर एक सरल चर्चा की गई है।

VI पाइपिंग

तरल नाइट्रोजन भंडारण टैंक आमतौर पर HASS एप्लीकेशन या MBE उपकरण से काफी लंबा होता है। वैक्यूम इंसुलेटेड पाइप को भवन के अंदर ले जाते समय, भवन के कमरे के लेआउट और फील्ड पाइप और एयर डक्ट की स्थिति के अनुसार इसे उचित रूप से टाला जाना चाहिए। इसलिए, उपकरण तक तरल नाइट्रोजन पहुंचाने के लिए कम से कम सैकड़ों मीटर पाइप की आवश्यकता होती है।

संपीड़ित द्रव नाइट्रोजन में स्वयं ही बड़ी मात्रा में गैस होती है, और परिवहन की दूरी के कारण, निर्वात रुद्धोष्म पाइप द्वारा परिवहन प्रक्रिया में भी बड़ी मात्रा में नाइट्रोजन उत्पन्न होती है। यदि नाइट्रोजन का उत्सर्जन नहीं होता है या उत्सर्जन निर्धारित मात्रा से कम होता है, तो इससे गैस का प्रतिरोध उत्पन्न होता है और द्रव नाइट्रोजन का प्रवाह बाधित होता है, जिसके परिणामस्वरूप प्रवाह दर में भारी कमी आती है।

यदि प्रवाह दर अपर्याप्त है, तो उपकरण के तरल नाइट्रोजन कक्ष में तापमान को नियंत्रित नहीं किया जा सकता है, जिससे अंततः उपकरण या उत्पाद की गुणवत्ता को नुकसान हो सकता है।

इसलिए, टर्मिनल उपकरण (एचएसएएस एप्लिकेशन या एमबीई उपकरण) द्वारा उपयोग किए जाने वाले तरल नाइट्रोजन की मात्रा की गणना करना आवश्यक है। साथ ही, पाइपलाइन की लंबाई और दिशा के अनुसार पाइपलाइन विनिर्देशों का निर्धारण भी किया जाता है।

तरल नाइट्रोजन भंडारण टैंक से शुरू करते हुए, यदि वैक्यूम इंसुलेटेड पाइप/होस की मुख्य पाइपलाइन DN50 (आंतरिक व्यास φ50 मिमी) है, तो इसकी शाखा VI पाइप/होस DN25 (आंतरिक व्यास φ25 मिमी) है, और शाखा पाइप और टर्मिनल उपकरण के बीच की होस DN15 (आंतरिक व्यास φ15 मिमी) है। VI पाइपिंग सिस्टम के लिए अन्य फिटिंग में फेज सेपरेटर, डिगैसर, स्वचालित गैस वेंट, VI/क्रायोजेनिक (न्यूमेटिक) शट-ऑफ वाल्व, VI न्यूमेटिक फ्लो रेगुलेटिंग वाल्व, VI/क्रायोजेनिक चेक वाल्व, VI फिल्टर, सेफ्टी रिलीफ वाल्व, पर्ज सिस्टम और वैक्यूम पंप आदि शामिल हैं।

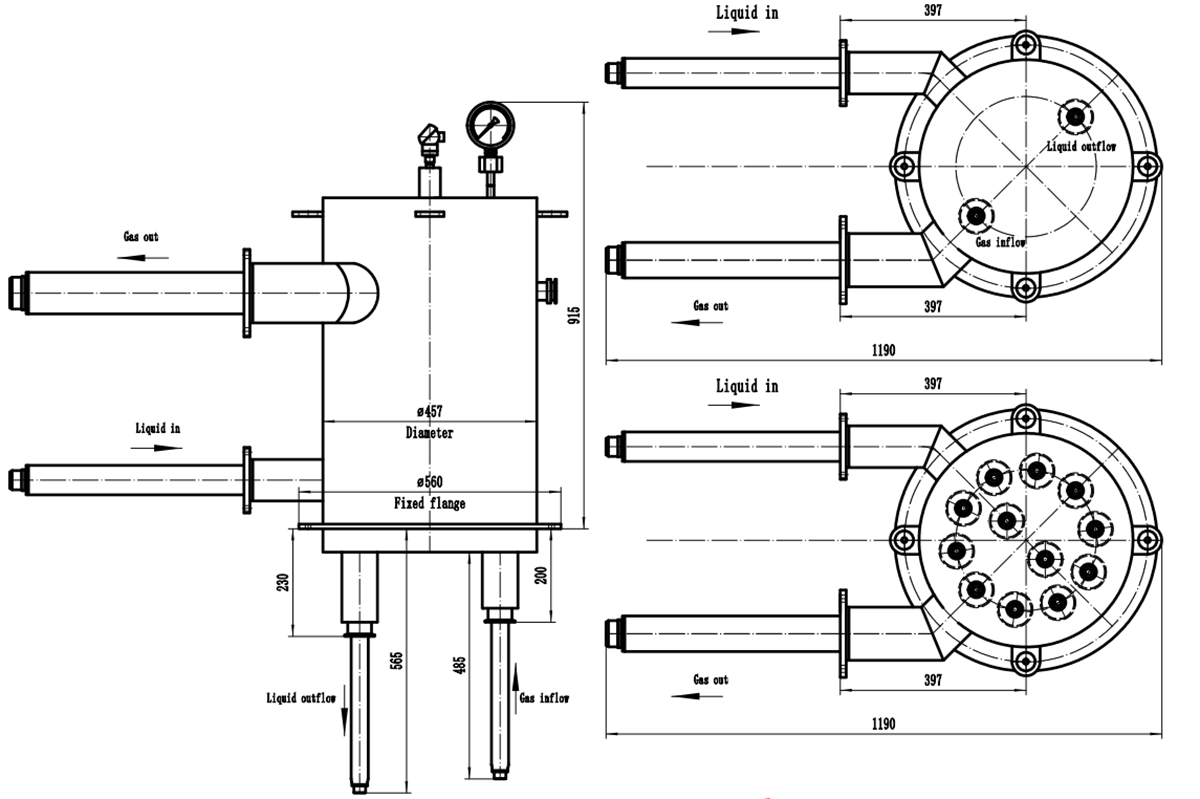

एमबीई विशेष चरण विभाजक

प्रत्येक एमबीई विशेष सामान्य दबाव चरण विभाजक में निम्नलिखित कार्य होते हैं:

1. तरल स्तर सेंसर और स्वचालित तरल स्तर नियंत्रण प्रणाली, और विद्युत नियंत्रण बॉक्स के माध्यम से तुरंत प्रदर्शित किया जाता है।

2. दबाव कम करने की कार्यप्रणाली: विभाजक के तरल प्रवेश द्वार पर एक सहायक विभाजक प्रणाली लगी होती है, जो मुख्य पाइप में 3-4 बार का तरल नाइट्रोजन दबाव सुनिश्चित करती है। फेज सेपरेटर में प्रवेश करते समय, दबाव धीरे-धीरे कम होकर ≤ 1 बार हो जाता है।

3. द्रव प्रवाह विनियमन: फेज सेपरेटर के भीतर एक उत्प्लावन नियंत्रण प्रणाली लगी होती है। इसका कार्य द्रव नाइट्रोजन की खपत बढ़ने या घटने पर द्रव की मात्रा को स्वचालित रूप से समायोजित करना है। इससे यह लाभ होता है कि इनलेट न्यूमेटिक वाल्व खुलने पर बड़ी मात्रा में द्रव नाइट्रोजन के प्रवेश से उत्पन्न दबाव में तीव्र उतार-चढ़ाव कम हो जाता है और अतिदबाव को रोका जा सकता है।

4. बफर फ़ंक्शन, विभाजक के अंदर प्रभावी आयतन उपकरण के अधिकतम तात्कालिक प्रवाह की गारंटी देता है।

5. पर्ज सिस्टम: तरल नाइट्रोजन के गुजरने से पहले सेपरेटर में वायु प्रवाह और जल वाष्प, और तरल नाइट्रोजन के गुजरने के बाद सेपरेटर में तरल नाइट्रोजन का निर्वहन।

6. अतिदबाव स्वचालित राहत कार्य: उपकरण, जब शुरू में तरल नाइट्रोजन से गुजरता है या विशेष परिस्थितियों में, तरल नाइट्रोजन के गैसीकरण में वृद्धि करता है, जिससे पूरे सिस्टम में तात्कालिक अतिदबाव उत्पन्न हो जाता है। हमारे फेज सेपरेटर में सेफ्टी रिलीफ वाल्व और सेफ्टी रिलीफ वाल्व समूह लगे हैं, जो सेपरेटर में दबाव की स्थिरता को अधिक प्रभावी ढंग से सुनिश्चित करते हैं और MBE उपकरण को अत्यधिक दबाव से होने वाली क्षति से बचाते हैं।

7. विद्युत नियंत्रण बॉक्स, तरल स्तर और दबाव मान का वास्तविक समय प्रदर्शन करता है, जिससे विभाजक में तरल स्तर और तरल नाइट्रोजन की मात्रा को नियंत्रित किया जा सकता है। साथ ही, आपात स्थिति में, गैस-तरल विभाजक को तरल नियंत्रण वाल्व में मैन्युअल रूप से ब्रेक लगाकर साइट कर्मियों और उपकरणों की सुरक्षा सुनिश्चित की जा सकती है।

HASS अनुप्रयोगों के लिए मल्टी-कोर डिगैसर

बाहरी तरल नाइट्रोजन भंडारण टैंक में नाइट्रोजन की मात्रा अधिक होती है क्योंकि इसे दबाव में संग्रहित और परिवहन किया जाता है। इस प्रणाली में, पाइपलाइन परिवहन की दूरी अधिक होती है, इसमें कई मोड़ होते हैं और प्रतिरोध भी अधिक होता है, जिससे तरल नाइट्रोजन का आंशिक गैसीकरण हो सकता है। वर्तमान में, वैक्यूम इंसुलेटेड ट्यूब तरल नाइट्रोजन के परिवहन का सबसे अच्छा तरीका है, लेकिन इसमें ऊष्मा रिसाव अपरिहार्य है, जिससे तरल नाइट्रोजन का आंशिक गैसीकरण भी हो सकता है। संक्षेप में, तरल नाइट्रोजन में नाइट्रोजन की मात्रा अधिक होती है, जिससे गैस प्रतिरोध उत्पन्न होता है, जिसके परिणामस्वरूप तरल नाइट्रोजन का प्रवाह सुचारू नहीं होता है।

वैक्यूम इंसुलेटेड पाइप पर एग्जॉस्ट उपकरण न होने या अपर्याप्त मात्रा में एग्जॉस्ट होने की स्थिति में गैस प्रतिरोध उत्पन्न होगा। एक बार गैस प्रतिरोध उत्पन्न हो जाने पर, तरल नाइट्रोजन की परिवहन क्षमता में भारी कमी आ जाएगी।

हमारी कंपनी द्वारा विशेष रूप से डिज़ाइन किया गया मल्टी-कोर डिगैसर मुख्य तरल नाइट्रोजन पाइप से अधिकतम मात्रा में नाइट्रोजन का निकास सुनिश्चित करता है और गैस प्रतिरोध के निर्माण को रोकता है। साथ ही, पर्याप्त आंतरिक क्षमता के कारण यह बफर स्टोरेज टैंक के रूप में कार्य कर सकता है और सॉल्यूशन पाइपलाइन के अधिकतम तात्कालिक प्रवाह की आवश्यकताओं को प्रभावी ढंग से पूरा कर सकता है।

अद्वितीय पेटेंटकृत मल्टी-कोर संरचना, हमारे अन्य प्रकार के सेपरेटरों की तुलना में अधिक कुशल निकास क्षमता।

पिछले लेख को आगे बढ़ाते हुए, चिप उद्योग में क्रायोजेनिक अनुप्रयोगों के लिए वैक्यूम इंसुलेटेड पाइपिंग सिस्टम के समाधान डिजाइन करते समय कुछ मुद्दों पर विचार करने की आवश्यकता है।

वैक्यूम इंसुलेटेड पाइपिंग सिस्टम के दो प्रकार

वैक्यूम इंसुलेटेड पाइपिंग सिस्टम दो प्रकार के होते हैं: स्टैटिक VI सिस्टम और डायनेमिक वैक्यूम पंपिंग सिस्टम।

स्टैटिक VI सिस्टम का अर्थ है कि कारखाने में प्रत्येक पाइप के निर्माण के बाद, उसे पंपिंग यूनिट पर निर्दिष्ट वैक्यूम स्तर तक वैक्यूम किया जाता है और सील कर दिया जाता है। फील्ड इंस्टॉलेशन और उपयोग में लाने के दौरान, एक निश्चित अवधि के लिए इसे साइट पर दोबारा वैक्यूम करने की आवश्यकता नहीं होती है।

स्टैटिक VI सिस्टम का लाभ कम रखरखाव लागत है। एक बार पाइपिंग सिस्टम चालू हो जाने के बाद, रखरखाव की आवश्यकता कई वर्षों बाद ही होती है। यह वैक्यूम सिस्टम उन प्रणालियों के लिए उपयुक्त है जिन्हें उच्च शीतलन आवश्यकताओं की आवश्यकता नहीं होती है और जिनमें ऑनसाइट रखरखाव के लिए खुली जगह उपलब्ध होती है।

स्टैटिक वीआई सिस्टम की एक कमी यह है कि समय के साथ वैक्यूम कम होता जाता है। ऐसा इसलिए होता है क्योंकि सभी पदार्थ समय-समय पर थोड़ी मात्रा में गैस छोड़ते हैं, जो पदार्थ के भौतिक गुणों पर निर्भर करता है। वीआई पाइप के जैकेट में मौजूद पदार्थ प्रक्रिया के दौरान निकलने वाली गैस की मात्रा को कम कर सकता है, लेकिन उसे पूरी तरह से अलग नहीं कर सकता। इससे सीलबंद वैक्यूम वातावरण का वैक्यूम धीरे-धीरे कम होता जाएगा और वैक्यूम इंसुलेशन ट्यूब की शीतलन क्षमता धीरे-धीरे कमजोर होती जाएगी।

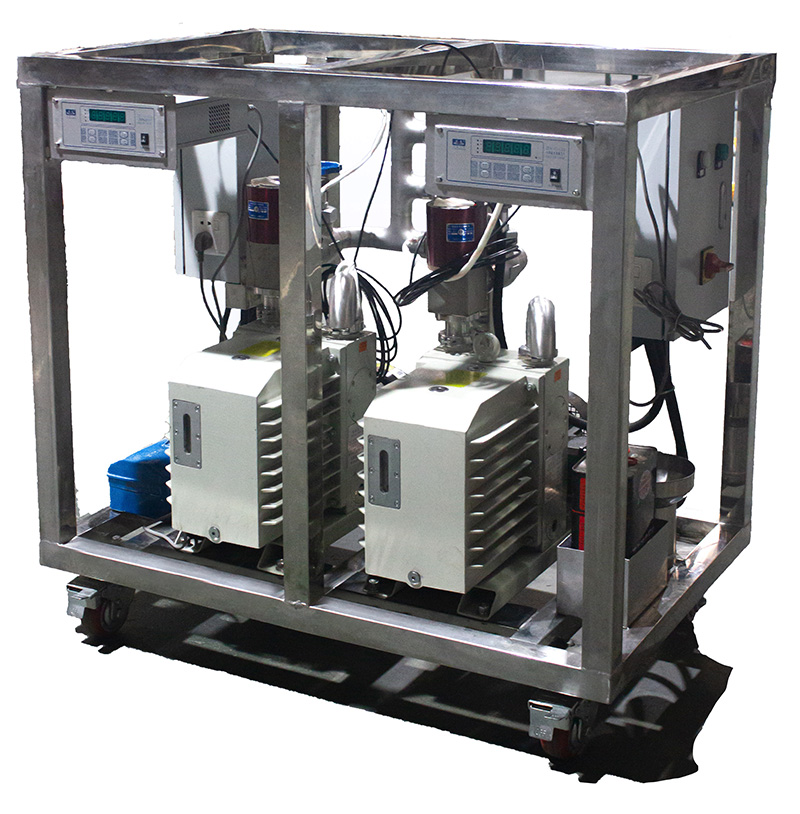

डायनामिक वैक्यूम पंपिंग सिस्टम का मतलब है कि पाइप बनने और आकार देने के बाद, रिसाव का पता लगाने की प्रक्रिया के अनुसार कारखाने में पाइप को वैक्यूम किया जाता है, लेकिन डिलीवरी से पहले वैक्यूम सील नहीं किया जाता है। फील्ड इंस्टॉलेशन पूरा होने के बाद, सभी पाइपों के वैक्यूम इंटरलेयर्स को स्टेनलेस स्टील होसेस द्वारा एक या अधिक इकाइयों में जोड़ा जाएगा, और फील्ड में पाइपों को वैक्यूम करने के लिए एक विशेष वैक्यूम पंप का उपयोग किया जाएगा। विशेष वैक्यूम पंप में किसी भी समय वैक्यूम की निगरानी करने और आवश्यकतानुसार वैक्यूम करने के लिए एक स्वचालित प्रणाली होती है। यह प्रणाली 24 घंटे चलती है।

डायनामिक वैक्यूम पंपिंग सिस्टम का नुकसान यह है कि वैक्यूम को बनाए रखने के लिए बिजली की आवश्यकता होती है।

डायनामिक वैक्यूम पंपिंग सिस्टम का लाभ यह है कि इसमें वैक्यूम का स्तर बहुत स्थिर होता है। इसका उपयोग मुख्य रूप से उन इनडोर वातावरणों और उच्च वैक्यूम प्रदर्शन आवश्यकताओं वाली परियोजनाओं में किया जाता है।

हमारी डायनामिक वैक्यूम पंपिंग प्रणाली, एक संपूर्ण मोबाइल एकीकृत विशेष वैक्यूम पंप है जो उपकरण द्वारा वैक्यूम सुनिश्चित करती है, सुविधाजनक और उचित लेआउट वैक्यूम के प्रभाव को सुनिश्चित करता है, और उच्च गुणवत्ता वाले वैक्यूम सहायक उपकरण वैक्यूम की गुणवत्ता सुनिश्चित करते हैं।

एमबीई परियोजना के लिए, चूंकि उपकरण क्लीन रूम में स्थित हैं और लंबे समय तक चालू रहते हैं, इसलिए वैक्यूम इंसुलेटेड पाइपिंग सिस्टम का अधिकांश भाग क्लीन रूम की आंतरिक परत पर बंद स्थान में स्थित है। भविष्य में पाइपिंग सिस्टम का वैक्यूम रखरखाव करना संभव नहीं है। इससे सिस्टम के दीर्घकालिक संचालन पर गंभीर प्रभाव पड़ेगा। इसलिए, एमबीई परियोजना में लगभग पूरी तरह से डायनेमिक वैक्यूम पंपिंग सिस्टम का उपयोग किया गया है।

दबाव राहत प्रणाली

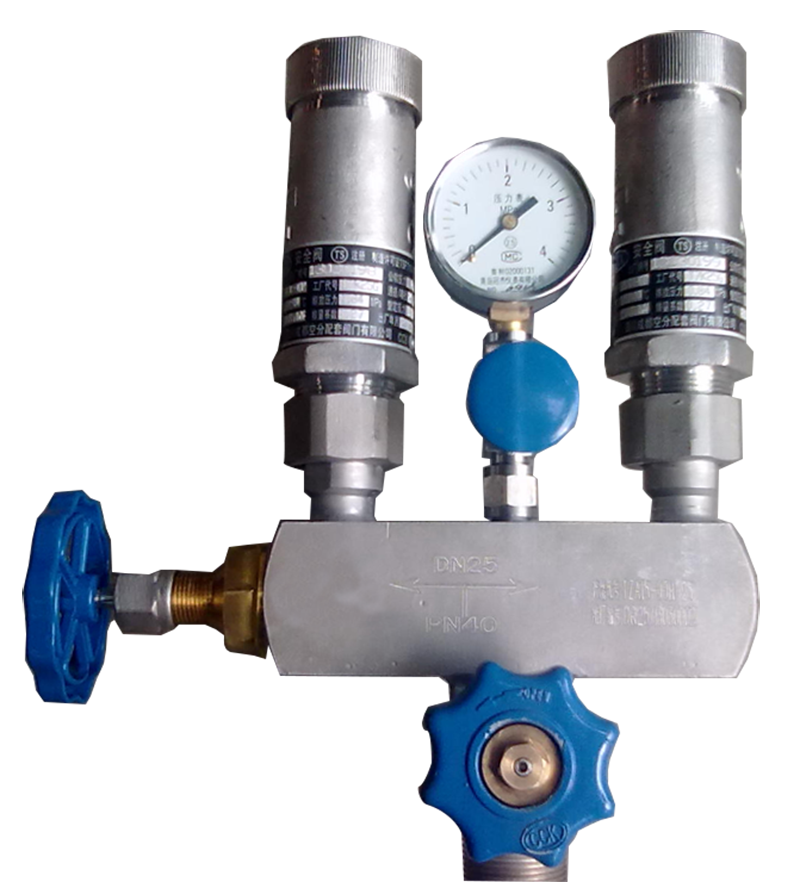

मुख्य लाइन की दबाव राहत प्रणाली में सुरक्षा राहत वाल्व समूह का उपयोग किया जाता है। सामान्य उपयोग में अतिरिक्त दबाव की स्थिति में सुरक्षा राहत वाल्व समूह का उपयोग सुरक्षा प्रणाली के रूप में किया जाता है, जबकि VI पाइपिंग को समायोजित नहीं किया जा सकता है।

पाइपलाइन प्रणाली में अतिदबाव और सुरक्षित संचालन सुनिश्चित करने के लिए सेफ्टी रिलीफ वाल्व एक महत्वपूर्ण घटक है, इसलिए यह पाइपलाइन संचालन में आवश्यक है। नियमों के अनुसार, सेफ्टी वाल्व की वार्षिक जांच अनिवार्य है। एक सेफ्टी वाल्व के उपयोग में होने पर दूसरा तैयार रखा जाता है। एक सेफ्टी वाल्व को हटा दिए जाने पर, दूसरा सेफ्टी वाल्व पाइपलाइन प्रणाली में बना रहता है ताकि पाइपलाइन का सामान्य संचालन सुनिश्चित हो सके।

सेफ्टी रिलीफ वाल्व समूह में दो DN15 सेफ्टी रिलीफ वाल्व होते हैं, एक उपयोग के लिए और एक स्टैंडबाय के लिए। सामान्य संचालन में, केवल एक सेफ्टी रिलीफ वाल्व VI पाइपिंग सिस्टम से जुड़ा होता है और सामान्य रूप से काम करता है। दूसरा सेफ्टी रिलीफ वाल्व आंतरिक पाइप से डिस्कनेक्ट होता है और इसे किसी भी समय बदला जा सकता है। दोनों सेफ्टी वाल्व साइड वाल्व स्विचिंग स्थिति के माध्यम से जुड़े और बंद होते हैं।

सेफ्टी रिलीफ वाल्व ग्रुप में किसी भी समय पाइपिंग सिस्टम के दबाव की जांच करने के लिए एक प्रेशर गेज लगा होता है।

सेफ्टी रिलीफ वाल्व ग्रुप में एक डिस्चार्ज वाल्व दिया गया है। इसका उपयोग पाइप को साफ करते समय उसमें मौजूद हवा को बाहर निकालने के लिए किया जा सकता है, और लिक्विड नाइट्रोजन सिस्टम के चलने के दौरान नाइट्रोजन को बाहर निकालने के लिए किया जा सकता है।

एचएल क्रायोजेनिक उपकरण

1992 में स्थापित एचएल क्रायोजेनिक इक्विपमेंट, चीन की चेंगदू होली क्रायोजेनिक इक्विपमेंट कंपनी से संबद्ध एक ब्रांड है। एचएल क्रायोजेनिक इक्विपमेंट उच्च निर्वात इन्सुलेटेड क्रायोजेनिक पाइपिंग सिस्टम और संबंधित सहायक उपकरणों के डिजाइन और निर्माण के लिए प्रतिबद्ध है।

आज की तेजी से बदलती दुनिया में, ग्राहकों के लिए लागत बचत को अधिकतम करते हुए उन्नत प्रौद्योगिकी प्रदान करना एक चुनौतीपूर्ण कार्य है। 30 वर्षों से, एचएल क्रायोजेनिक इक्विपमेंट कंपनी लगभग सभी क्रायोजेनिक उपकरणों और उद्योगों में अनुप्रयोग परिदृश्य की गहरी समझ रखती है, समृद्ध अनुभव और विश्वसनीयता अर्जित करती है, और निरंतर सभी क्षेत्रों में नवीनतम विकासों का पता लगाने और उनके साथ तालमेल बनाए रखने का प्रयास करती है, ताकि ग्राहकों को नए, व्यावहारिक और कुशल समाधान प्रदान किए जा सकें और उन्हें बाजार में अधिक प्रतिस्पर्धी बनाया जा सके।

For more information, please visit the official website www.hlcryo.com, or email to info@cdholy.com .

पोस्ट करने का समय: 25 अगस्त 2021